Pemilihan bahan dan komposisi aloi

Prestasi induktor nanocrystalline amorf sebahagian besarnya bergantung kepada bahan yang dibuatnya. Induktor ini biasanya dibina dari campuran besi, silikon, boron, dan elemen jejak lain. Komposisi aloi spesifik dipilih dengan teliti untuk memberikan keseimbangan antara kebolehtelapan magnet yang tinggi dan kerugian teras yang rendah. Struktur unik aloi ini, di peringkat atom, menyumbang kepada keadaan "amorf" mereka-tanpa struktur kristal yang ditakrifkan-yang membolehkan prestasi unggul dalam aplikasi frekuensi tinggi.

Pilihan bahan memainkan peranan penting dalam keupayaan induktor untuk mengendalikan medan magnet yang tinggi dan bekerja dengan cekap pada frekuensi yang biasanya menyebabkan bahan konvensional kehilangan tenaga. Perumusan sebenar aloi ditentukan melalui gabungan penyelidikan teoritis dan percubaan dan kesilapan eksperimen, dengan matlamat mencapai keseimbangan yang ideal untuk aplikasi tertentu.

Proses Pembuatan: Dari aloi ke teras

Pembuatan Induktor nanocrystalline amorf bermula dengan pengeluaran teras nanocrystalline. Langkah pertama melibatkan mencairkan aloi dan cepat menyejukkannya (pelindapkejutan) untuk membentuk struktur seperti kaca, bukan kristal. Proses penyejukan yang cepat ini, yang boleh berlaku pada kelajuan sehingga 10^6 k/s, menghalang pembentukan kristal besar dan memastikan bahawa aloi mengekalkan sifat amorfnya.

Sebaik sahaja aloi disejukkan dan dikuatkan ke dalam reben atau jalur nipis, bahan tersebut menjalani proses rawatan haba. Langkah ini sangat penting kerana ia menapis struktur nanocrystalline, mengoptimumkan sifat magnet bahan. Proses rawatan haba dikawal dengan teliti untuk memastikan keseragaman merentasi teras dan untuk mengelakkan sebarang kesan buruk terhadap sifat magnet.

Selepas rawatan haba, bahan diproses ke dalam faktor bentuk yang dikehendaki untuk induktor. Ini sering melibatkan penggulungan bahan nanocrystalline ke dalam gegelung atau membentuknya menjadi geometri tertentu. Proses penggulungan memerlukan ketepatan untuk memastikan gegelung mengekalkan jumlah giliran yang betul dan luka ketat, meminimumkan kerugian semasa operasi. Perhatian khusus diberikan kepada penebat gegelung, kerana ini dapat mempengaruhi prestasi keseluruhan induktor.

Perhimpunan Teras dan Produk Akhir

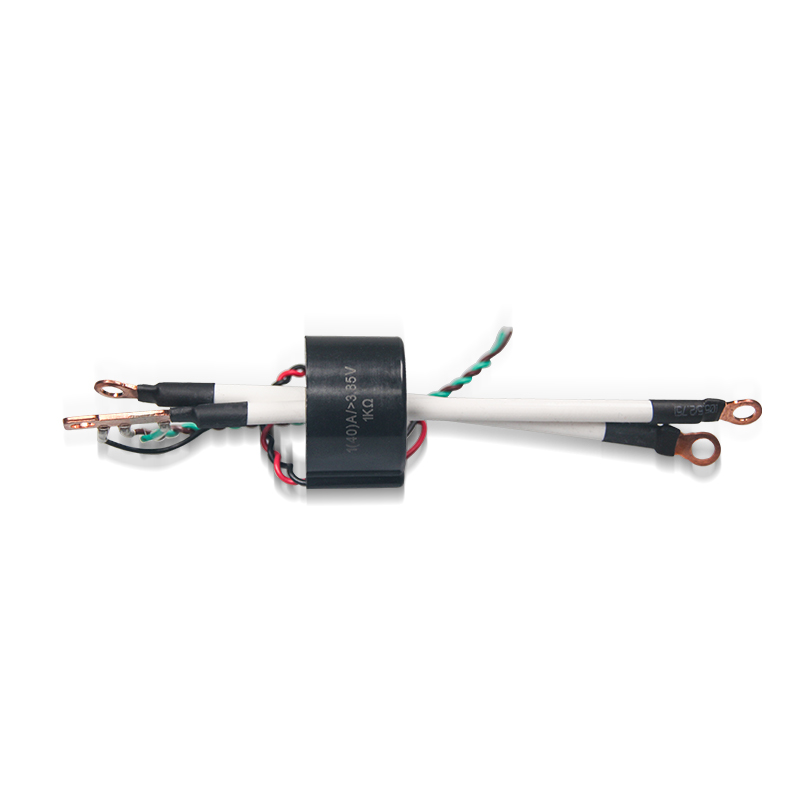

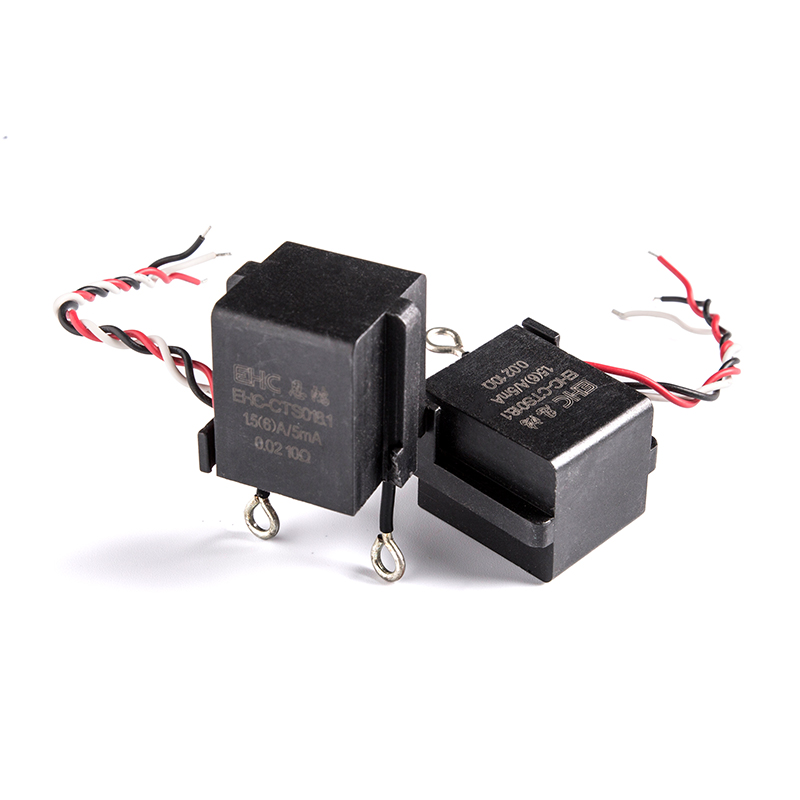

Sebaik sahaja teras terbentuk, ia dipasang ke dalam konfigurasi terakhirnya. Ini boleh melibatkan encapsulating teras dalam perumahan pelindung atau penebat selanjutnya, memastikan induktor selamat dan tahan lama untuk permohonan yang dimaksudkan. Dalam sesetengah kes, induktor akan diintegrasikan ke dalam perhimpunan yang lebih besar, seperti bekalan kuasa atau peranti komunikasi.

Semasa peringkat akhir pengeluaran, induktor tertakluk kepada ujian yang ketat untuk memastikan bahawa mereka memenuhi piawaian prestasi yang diperlukan. Ujian ini biasanya menilai parameter seperti induktansi, rintangan, arus tepu, dan tindak balas kekerapan. Peralatan ujian lanjutan digunakan untuk mensimulasikan keadaan operasi dunia nyata dan untuk mengesan sebarang isu yang berpotensi dengan prestasi induktor.

Cabaran dalam pengeluaran

Pembuatan induktor nanocrystalline amorf bukan tanpa cabarannya. Salah satu kesukaran utama ialah mengekalkan konsistensi di seluruh kelompok pengeluaran yang besar. Malah variasi kecil dalam komposisi aloi atau keadaan pemprosesan boleh membawa kepada perbezaan prestasi, jadi pengeluar mesti memantau setiap langkah proses.

Di samping itu, apabila permintaan untuk induktor ini berkembang dalam pelbagai industri, skala pengeluaran sambil mengekalkan piawaian berkualiti tinggi adalah cabaran yang berterusan. Kemajuan dalam pengoptimuman automasi dan proses membantu memenuhi tuntutan ini, tetapi mengekalkan keseimbangan sifat bahan yang halus adalah tugas yang memerlukan inovasi yang berterusan.3

Lihat Lagi >>

Lihat Lagi >> Lihat Lagi >>

Lihat Lagi >> Lihat Lagi >>

Lihat Lagi >> Lihat Lagi >>

Lihat Lagi >> Lihat Lagi >>

Lihat Lagi >> Lihat Lagi >>

Lihat Lagi >> Lihat Lagi >>

Lihat Lagi >> Lihat Lagi >>

Lihat Lagi >>